「Teachme Bizでマニュアルを作るのは簡単だけど、運用するうえで考えることや決めることは意外と多いな…」

そう感じているユーザーの方々、結構いらっしゃるのではないでしょうか?

「ユーザー深堀りインタビュー」はそんなお悩みを持つユーザーの皆様向けに「Teachme Bizの導入や推進で苦労したこと・工夫したこと」をテーマとして、Teachme Bizの導入や運用を実際に推進したご担当者に深掘りインタビューさせていただく特集です!

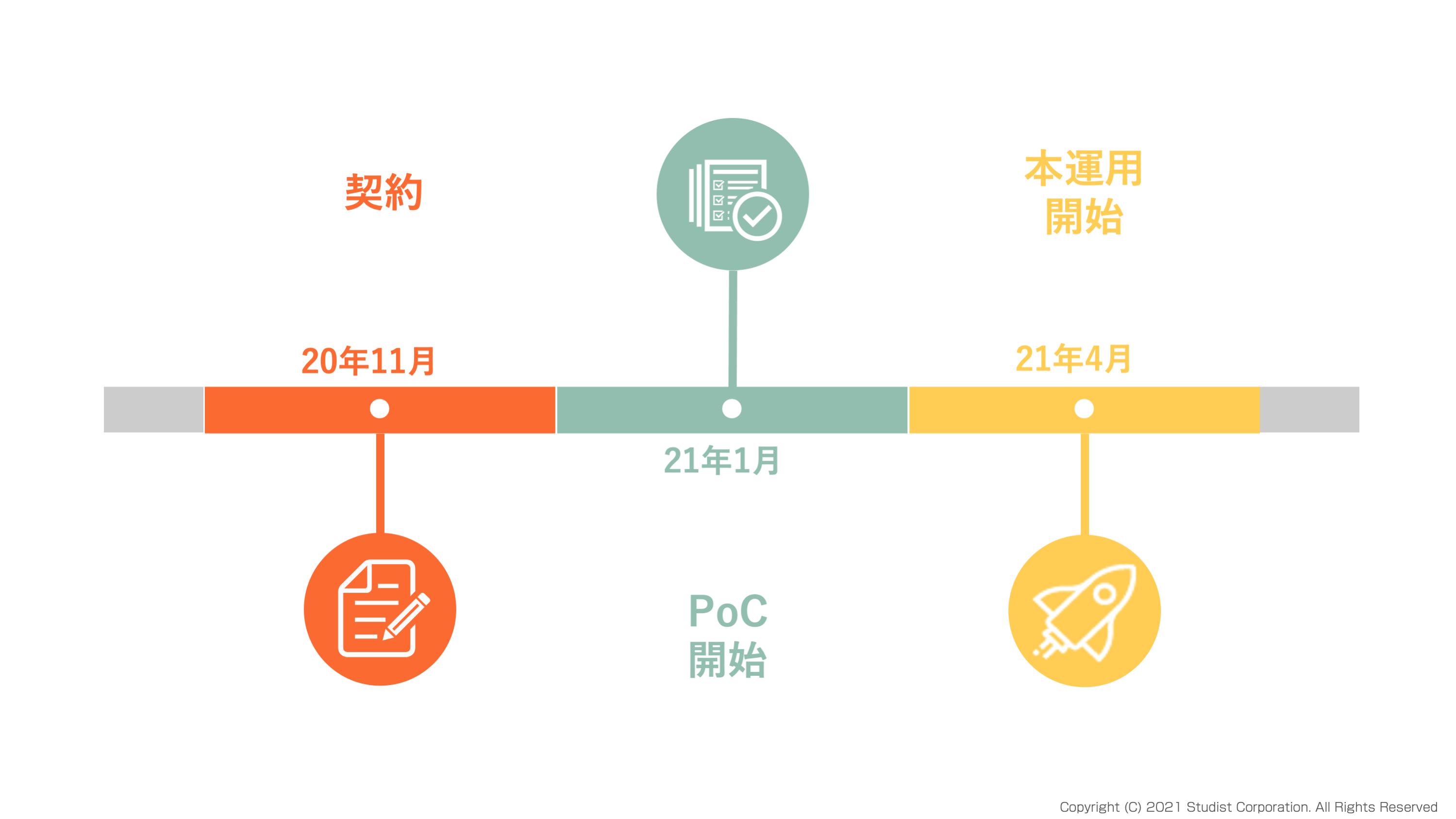

第2回は製菓業界のお客様に匿名でお話を伺いしました。 今回のお客様は2020年11月に契約を開始いただいております。

この記事は前中後編の3回に分けてお届けします。

※取材日:2021年 9月 15日

- 製造業務推進課

小山英俊 様(仮名) - 製造過程や工場の管理に関わるITシステムの導入をメインに担当されている。

IT化による現場の運用改善・教育コスト削減が主なミッション

﨑村

﨑村はじめまして、今回インタビューを担当するスタディストの﨑村と申します! まず、ご所属や普段の業務などについて教えてください。

小山様

小山様小山英俊と申します。Teachme Bizの導入や推進を担当しています。弊社はお菓子会社で、お菓子を製造する工場を持っております。私の所属する製造業務推進課は、その工場のIT化を主業務としております。具体的には、従来紙で書いていた生産の記録を、iPadを導入して電子帳票で記録を取るようにしました。あとは作業者が紙で記入していた生産記録を、機械的に自動取得する製造実行システムを導入しています。

﨑村

﨑村システムや機械の操作マニュアルを電子化するためにTeachme Bizを導入されたのですね。

小山様

小山様そうですね。ちなみに製造業務推進課が設立されたのが5年前くらいですので、かなり歴史の浅い部署になります。

﨑村

﨑村この5年でIT化を促進してるんですね!小山様はITツールの導入・推進のご経験があったのですか?

小山様

小山様はい、さきほど申し上げた電子帳票のシステムなどを導入・推進しています。

﨑村

﨑村Teachme Biz導入前からマニュアルはすでに作られていたのですよね?

小山様

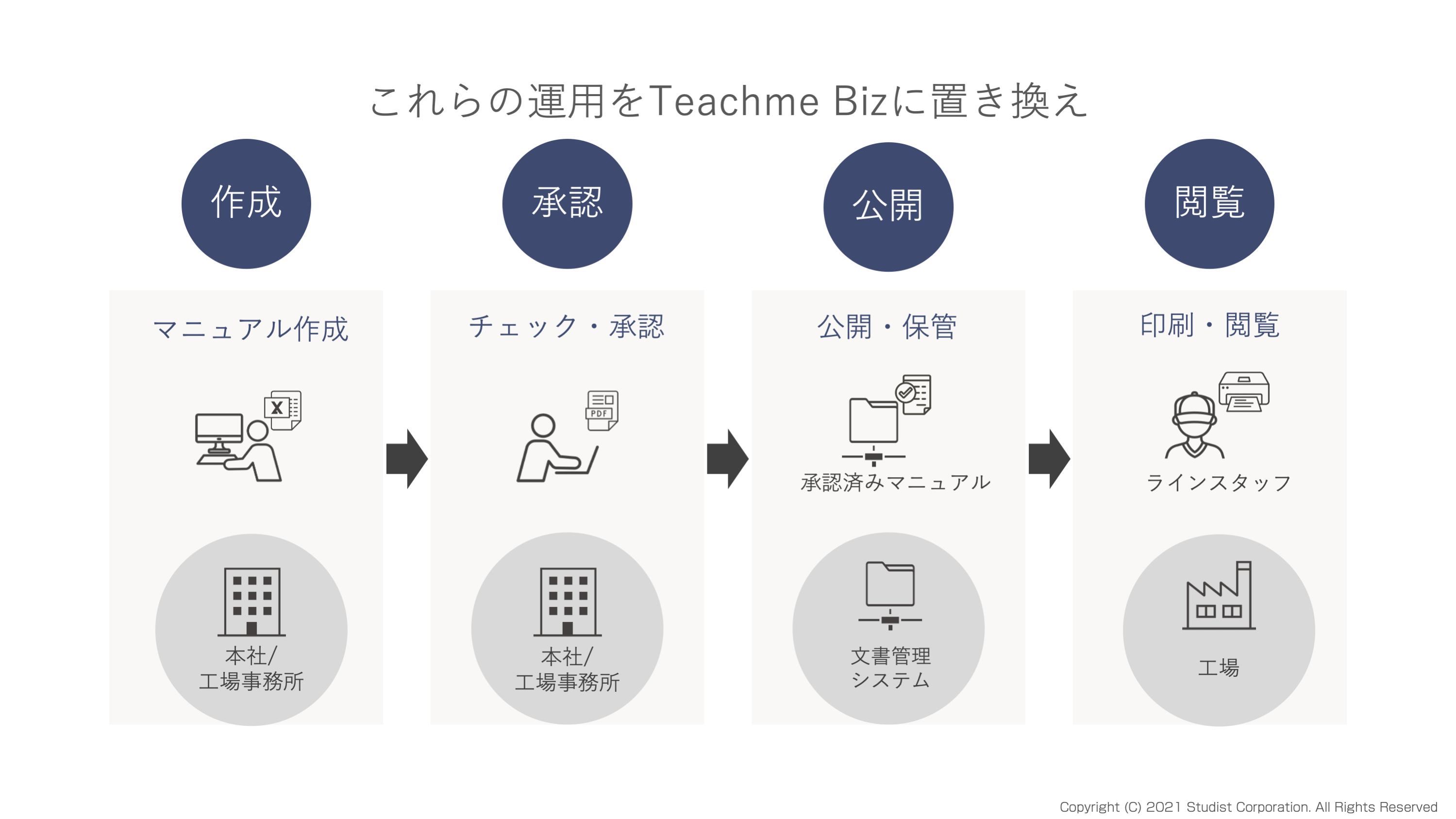

小山様はい、弊社にはマニュアル・手順書を含め、文書を保管するためのシステムがあり、Excelで作った手順書などをPDF化して、そのシステムに保管する、という運用をしていました。

﨑村

﨑村現場の工場でマニュアルを使うときは、その保管システム経由でパソコンなどから見ていたのですか。それとも、印刷して手元で見ていたのでしょうか。

小山様

小山様工場の現場は、印刷して手元で見ていました。保管システムにある正式に承認されたものを印刷する運用でした。

﨑村

﨑村ISOの関係で、文書管理システム上のものを「承認済みの正式文書」として管理する運用だったのでしょうか。

小山様

小山様そうですね。

﨑村

﨑村拠点数や従業員数について教えてください。

小山様

小山様本社と全国の工場10拠点の合計11拠点になります。従業員数は工場の製造系と、本社の管理部門で合計2,300名ほどです。

﨑村

﨑村その2,300名の方がマニュアルを閲覧する対象ということですか?

小山様

小山様そうですね。

﨑村

﨑村主にどんなマニュアルの運用をされているのですか?

小山様

小山様現在注力しているのは、工場での製造手順や、機械の組み立て・分解・洗浄などの作業手順です。機械を運転する前に、機械のどこをチェックすべきかという確認手順も含みます。設備点検の基準をマニュアルに落とし込む、などを製造側は主に取り組んでいます。

次に、電子帳票や製造実行システムなどのIT導入の迅速化・浸透を図るために、システム側の手順書も作成しています。

もう一点が、弊社の労務管理からの発案で、労働災害があったときにその再現ビデオを作成し、教育資料として使っています。

﨑村

﨑村製造業務推進課のミッションとして、IT化による現場の運用改善、教育コストの削減をメインで取り組みつつ、労災関連でも使われているんですね。

小山様

小山様そうですね。

- 小山様の部署は、工場のIT化での業務推進がミッション

- Teachme Bizはシステムや機械の操作マニュアルを電子化するために導入

- 従来は、文書管理システムでマニュアル管理、現場では紙に印刷

- 今は全国11拠点、合計2,300名で運用している

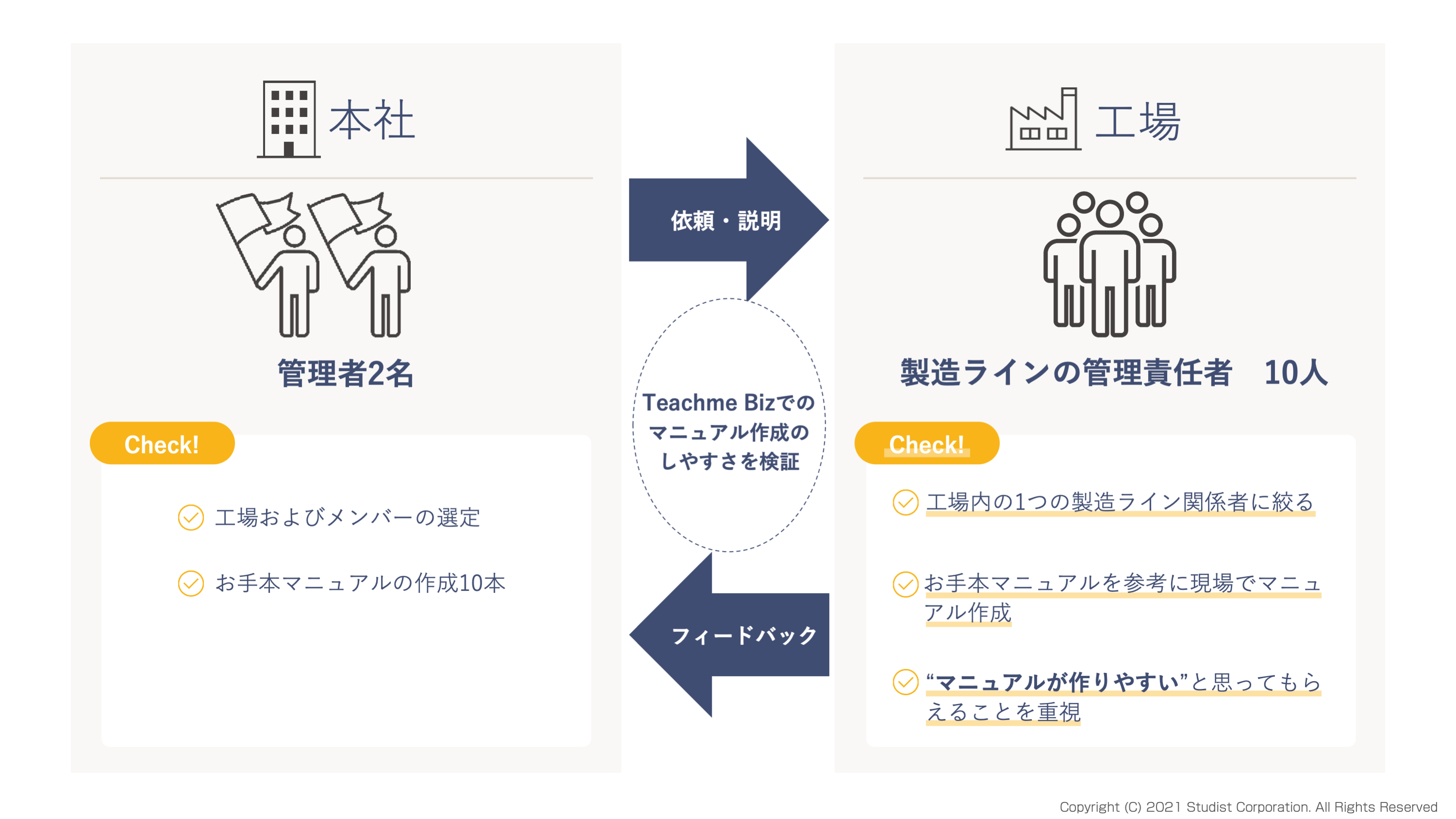

PoC*で現場におけるマニュアル作成のしやすさを検証

*PoC(Proof of Concept:概念実証)。実現可能性や得られる効果などについて検証すること

﨑村

﨑村御社はPoCという形で、Teachme Biz導入の効果検証から始められましたね。

PoCのときの体制についてお伺いさせてください。

小山様

小山様本社の管理部門は、同じ課のもう1名と私の計2名が管理者として進めました。あとは関東の工場の中の、1つのラインにフォーカスを当て、そこの社員がテストケースとして参画しました。そのラインのメンバーが10名弱です。

﨑村

﨑村その工場のメンバーは、どういった観点で選ばれましたか。

小山様

小山様主に製造のライン長やラインの管理者ですね。その工場の選定理由についてですが、先ほど申し上げた製造実行システムを導入する時期とちょうど被っていたので、その説明と合わせて、Teachme Bizの先行導入をお願いしました。

工場に出向く機会が当時は多く、用件を一度に済ましてしまった方が早かったんです。

﨑村

﨑村工場のマニュアルについては現場の方が作成を担当したんですね。

小山様

小山様そうですね、工場のマニュアルは現場の方に実際に作っていただきました。

﨑村

﨑村そのときに、どの業務のマニュアルを作るかは、ディスカッションして決められたのですか?それとも現場の方に一任されていたのでしょうか?

小山様

小山様現場に一任していました。ただ、お手本として元々Excelで作っていたマニュアルを管理側でTeachme Bizに載せ換えて10個ほど提示したんです。そのマニュアルが機械の清掃・洗浄手順が多かったので、それに引っ張られて、現場で作ってくれたマニュアルも清掃・洗浄の手順がほとんどでした。

といっても、Teachme Bizで「マニュアルが作りやすい」と思ってもらえればよかったので、作る内容はそこまで気にしていませんでした。

﨑村

﨑村現場のマニュアル作成の使い勝手の検証を重視していたということですね。

小山様

小山様そうですね。

﨑村

﨑村実際に反応として、印象に残っていることはありましたか。

小山様

小山様使いこなせばかなりハマってくれて、尋常じゃないペースでマニュアルができ上がったのですごく驚きました。使い勝手の聞き取りをしたところ、「従来は現場でデジカメで写真を撮った後、事務所に戻ってパソコンに取り込んで、Excelに貼り付けて、サイズ調整して、という工程が多く煩雑で面倒だったのが、Teachme Bizだと現場で写真をパシャパシャと撮ってしまえばほとんどでき上がるくらいだったので楽でした」という評価がありました。工場の敷地がかなり広く、食品を扱うので写真撮影時も衛生面も毎度考慮し、着替えなどをする必要があり、事務所と工場施設の行き来がなくなるだけでかなりの時間短縮に繋がっていました。

逆にハマらない人は年配の者でした。「使い方がよく分からない」であったり、「わざわざ使う必要あるかな」という意見がありました。

﨑村

﨑村ベテランの方になるほど、マニュアルに対してなかなか意識が向かない、というところがあったのですね。

小山様

小山様そうですね。ベテランからすると、別にマニュアルが無くても全部できてしまうという自負もあるので。

- PoCを行い、Teachme Biz導入の効果検証から開始した

- 1つの工場の1ラインにフォーカスし、10名ほどでPoCを進める

- 現場の責任者に2週間でマニュアルを作成してもらった

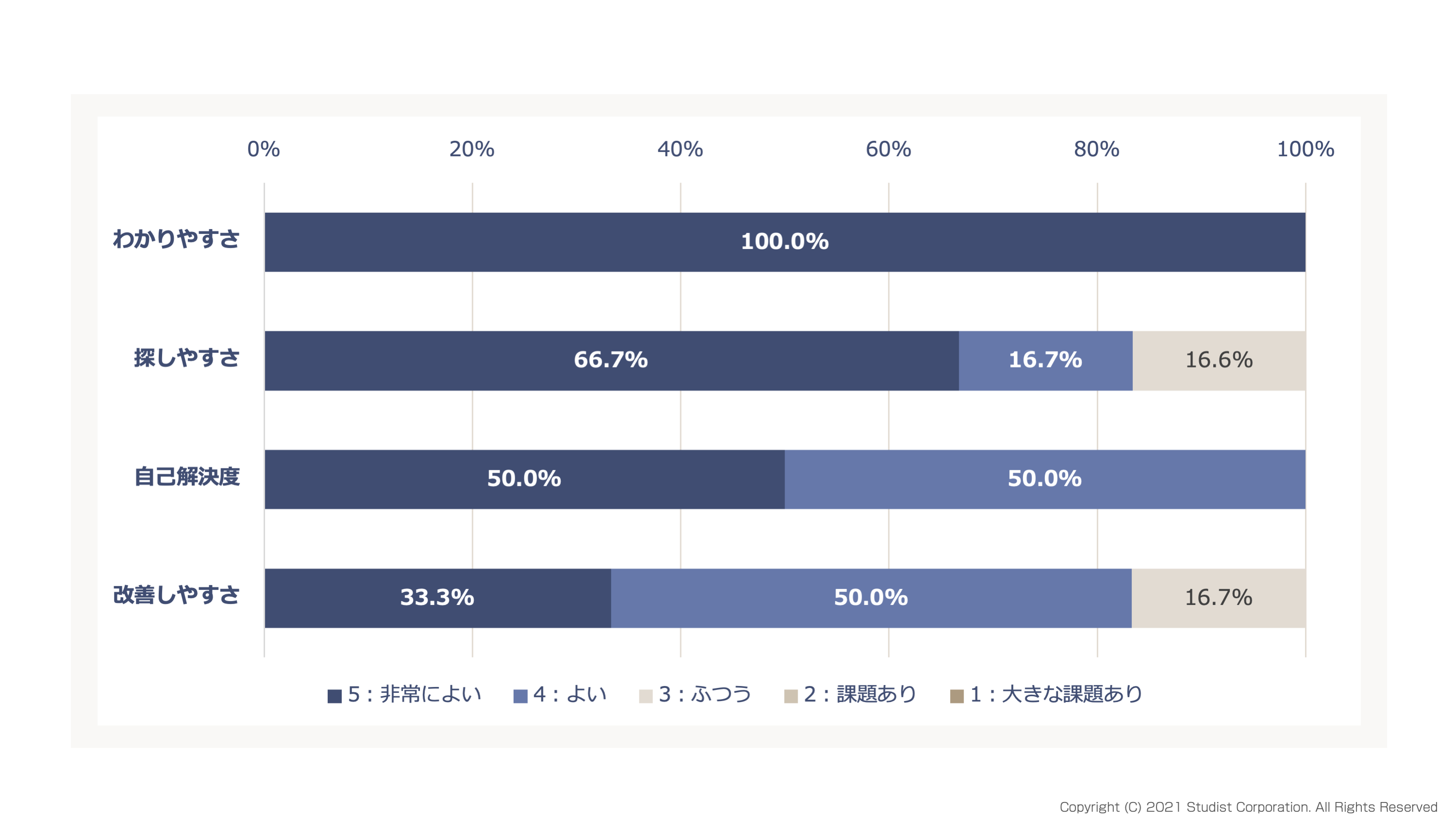

- PoCを通して”マニュアルの作りやすさ”を定量評価

サポートしてもらえたPoCには大満足

﨑村

﨑村弊社のPoCメニューを利用してみて、良かった点は何かありますか。

小山様

小山様PoCではスタディストのコンサルタントの方に、導入に際しての工程を明確に提示していただいたので、「いつまでにこれを準備して、来週までに何をしておけば、整えられるんだな」と、迷うことなく、たいへん楽に立ち上げを進められたと思っています。

﨑村

﨑村運用面ではいかがでしょう。

小山様

小山様運用面に関しても、使い方や困ったこと、不明点などを伝えると、違った視点から提案をもらえたので、とても助かりました。週一回の定例ミーティングの際に、「日々使う中でこう使いたいです」とか、「今の運用の弊害としてこういうことがあって、でもこうしたい」みたいな質問にも、「じゃあ代わりにこうされてはどうですか」と提案していただけたので。

﨑村

﨑村プロジェクトマネジメントの進捗管理や、進めるうえで出てきた不明点の解消などでお役に立てたということで、良かったです。

いかがでしたでしょうか。前編では契約からPoCでの体制・進め方についてのお話をお届けしました。

次の記事では、マニュアルの作成や承認運用のヒントをお伝えします。